Os resultados demonstram que CHY-MAX® Supreme alcançou um coeficiente de variação de apenas 0,67, enquanto a quimosina de primeira geração apresentou um valor significativamente mais elevado, de 1,11. Em termos práticos, isso significa que o uso do CHY-MAX® Supreme proporciona fatias de queijo com pesos mais homogêneos, com uma variação aproximadamente 40% menor em comparação ao coagulante tradicional. Esses resultados evidenciam que CHY-MAX® Supreme é a escolha ideal para produtores que buscam padronização no peso das fatias, contribuindo diretamente para a consistência do produto final e para a redução de desperdícios, resultando em ganhos de eficiência e qualidade na produção.

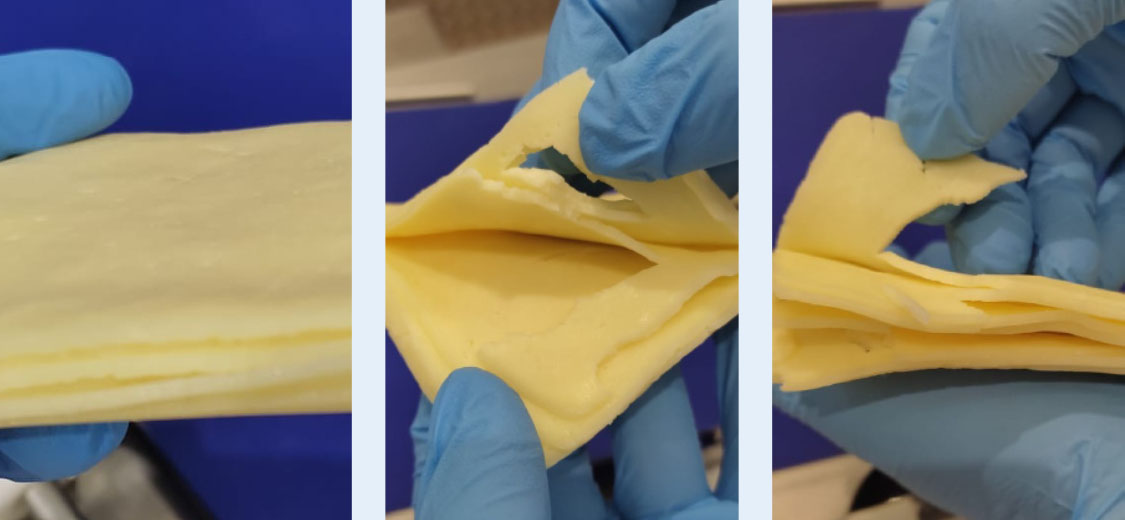

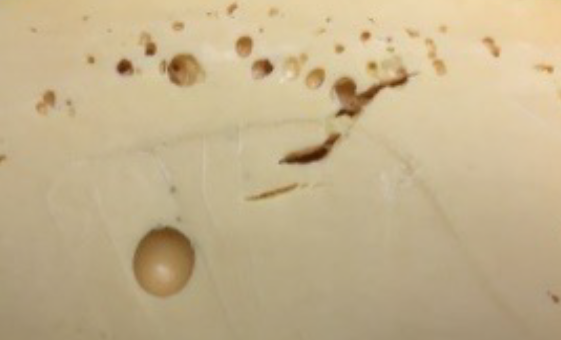

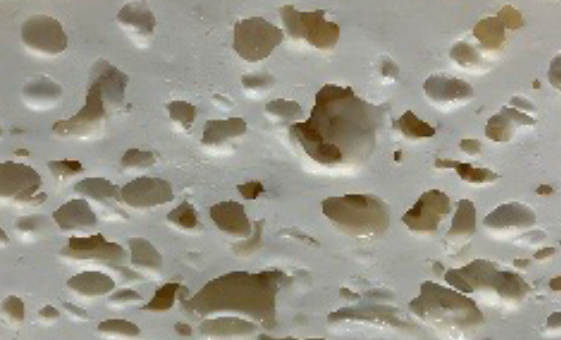

A ausência de casca nos queijos aumenta a aderência da superfície úmida às lâminas de corte, elevando o atrito e dificultando o deslizamento durante o fatiamento. Esse efeito prejudica a obtenção de fatias uniformes e gera perda de fragmentos, chamados de “finos”, especialmente em cortes mais estreitos, devido à maior deformação e quebra das bordas, exigindo ajustes na velocidade de corte. Por isso, a formação da casca é essencial para garantir a estrutura do queijo destinado ao fatiamento. A lixiviação é um fenômeno físico-químico caracterizado pela remoção de substâncias solúveis de um sólido em contato com um líquido, sendo uma das principais causas da ausência de casca em queijos. Isso ocorre quando o cálcio da superfície migra para a salmoura devido ao desequilíbrio osmótico, enfraquecendo a matriz proteica e dificultando a formação da casca. Esse processo é mais intenso em salmouras novas, desprovidas de cálcio dissolvido, o que potencializa a perda de cálcio do queijo para a solução. A lixiviação excessiva de cálcio pode predispor o queijo à peptização, fenômeno em que as caseínas da superfície se tornam mais solúveis devido à perda de cálcio ligado, aumentando a capacidade de absorção de água e resultando em uma textura amolecida e gelatinosa.

Nos processos contínuos (hidrovias), surge a dúvida: se os primeiros queijos cedem cálcio à salmoura, não deveria haver um equilíbrio que impedisse a lixiviação nos queijos subsequentes? A resposta está no fato de que o cálcio liberado pelos queijos geralmente precipita em forma de sais insolúveis, como fosfato de cálcio (Ca3(PO4)2) ou carbonato de cálcio (CaCO3). Como esse cálcio não permanece na forma solúvel, ele não contribui para o equilíbrio iônico necessário para preservar a estrutura da superfície dos queijos. Dessa forma, o uso contínuo da salmoura sem a reposição adequada de cálcio mantém o gradiente de concentração, intensificando a lixiviação e prejudicando a formação da casca nos queijos subsequentes. Para evitar esse problema, além de adicionar cloreto de cálcio (CaCl2) em salmouras novas, é essencial monitorar regularmente o teor de cálcio solúvel em salmouras de uso contínuo. Recomenda-se realizar reposições semanais utilizando uma solução de cloreto de cálcio a 0,10% para manter o equilíbrio necessário.

Vale destacar que o processo de filtração da salmoura, seja por ultrafiltração (UF) ou microfiltração (MF), remove apenas o cálcio insolúvel cedido pelos queijos, sem afetar o cálcio na forma iônica. Dessa forma, esses processos não interferem no equilíbrio iônico da salmoura, contribuindo para a manutenção das condições ideais para a formação da casca, sem comprometer o teor de cálcio necessário para o equilíbrio osmótico durante a salga.

Além da qualidade do queijo, a escolha dos equipamentos de fatiamento exerce um papel significativo na obtenção de cortes consistentes e padronizados. Máquinas bem projetadas, com lâminas afiadas e sistemas de ajuste precisos contribuem para um corte uniforme, minimizando a variação de peso entre as fatias e reduzindo a formação de finos. No entanto, o desempenho desses equipamentos depende, em grande parte, das características do queijo, em especial da textura. A combinação de um queijo com estrutura otimizada, geometria perfeita e equipamentos eficientes maximiza o rendimento, reduz desperdícios e assegura a conformidade com os padrões regulatórios, fortalecendo a competitividade da indústria no mercado.